|

高速切削是近十年来迅速崛起的一项先进制造技术,是继数控技术之后又一场对机械制造行业影响深远的技术革命。1976年美国的Vought公司研制了一台高速铣床,最高转速达到了20000r/min,自20世纪80年代中后期以来,商品化的高速切削机床不断出现,高速机床从单一的高速铣床发展成为高速车铣床、钻铣床乃至各种高速加工中心等。 本文来自www.eadianqi.com 高速切削的概念高速切削是个相对的概念。根据高速切削机理的研究结果,当切削速度达到相当高的区域时,切削力下降,工件的温升较低,热变形较小,刀具的耐用度提高。高速切削不仅大幅度提高了单位时间的材料切除率,而且还会带来一系列的其它优良特性。因此高速切削的速度范围应该定义在能给加工带来一系列优点的区域。但切削过程是一个非常复杂的过程,对于不同的加工工序和机床、不同的零件和刀具材料,常规切削对应有不同的速度范围,高速切削速度是个相对的概念,同样受到加工工序、材料和机床等因素的影响,所以很难给出一个确定的速度范围。 自动控制网www.eadianqi.com版权所有 高速切削不仅仅要求有高的切削速度,而且还要求具有高的加速度和减速度。因为大多数零件在机床上加工时的工作行程都不长,一般在几毫米到几百毫米,只有在很短的时间内达到高速和在很短的时间内准确停止才有意义。因此在衡量机床的高速性能时,还需要考察机床进给速度的加减速性能。 自动控制网www.eadianqi.com版权所有

普通机床的进给速度一般为8~15m/min,快速空行程进给速度为15~24m/min,加、减速度一般为0.1g~0.3g(g为重力加速度,g =9.8m/s2)。目前高速切削机床的进给速度一般在30~90m/min以上,加减速度为1g~8g。随着科学技术的不断发展,高速加工采用的切削速度会越来越高。 本文来自www.eadianqi.com

高速切削机床的关键技术高速机床是实现高速加工的前提和基本条件,高速切削机床技术是高速切削技术中最基本的关键技术。高速切削机床的关键技术包括以下几方面: 自动控制网www.eadianqi.com版权所有

(1)高速主轴单元 自动控制网www.eadianqi.com版权所有 高速机床具有高速旋转的主轴系统,高速主轴部件是高速机床的核心部件,其性能直接决定了机床所能达到的切削速度、加工精度和应用范围。高速主轴部件的性能取决于主轴的设计方法、材料、结构、轴承、润滑冷却、动平衡、噪声等多项相关技术。 自动控制网www.eadianqi.com版权所有 (2)高速直线驱动进给单元 本文来自www.eadianqi.com 高速进给系统的进给速度对提高生产率有重要的意义,其高速性是评价高速机床性能的重要指标。对高速进给系统的要求不仅仅是能够达到高的运动速度,而且要求进给系统具有很大的加速度和很高的定位精度。 自动控制网www.eadianqi.com版权所有 (3)高速切削刀具技术 本文来自www.eadianqi.com

高速切削刀具技术是实现高速加上的关键技术之一。阻碍切削速度提高的关键因素是切削刀具是否能承受越来越高的切削温度,高速切削刀具与普通加工刀具无论从材料还是刀具结构都有很大不同。目前,在高速切削中使用的刀具有钛基硬质合金、聚晶金刚石(PCD)、压层硬质合金、聚晶立方氮化硼 (CBN)、陶瓷等材料。 自动控制网www.eadianqi.com版权所有

(4)CNC控制系统 本文来自www.eadianqi.com 高速加工技术是传统数控加工技术的新发展,从基本原理来说,它与传统数控加工没有本质区别。高速数控机床要求其CNC系统能够高速度处理程序段、能够迅速准确的处理和控制信息流以降低加工误差、并且还应有较大的程序存储量。CNC控制系统的关键技术主要包括快速处理刀具轨迹、预先前馈控制、快速反应的伺服系统等。 自动控制网www.eadianqi.com版权所有 (5)切屑处理和冷却系统 自动控制网www.eadianqi.com版权所有 高速切削过程会在单位时间内产生大量的切屑,高速切削机床需要高效的切屑处理和清除装置。 本文来自www.eadianqi.com (6)安全装置与实时监控系统 自动控制网www.eadianqi.com版权所有

机床运动部件的高速运动、大量高速流出的切屑以及高压喷洒的切削液等等,都要求高速机床要有一个足够大的密封工作空间。刀具破损时的安全防护尤为重要,工作室的仓壁要能吸收喷射部分的能量。为了便于操作人员对零件加工过程直接进行观察、操作和控制,机床本身要对加工情况、刀具的磨损状态等进行监控,实时地对加工过程在线监测。 本文来自www.eadianqi.com (8)换刀装置 自动控制网www.eadianqi.com版权所有 随着切削速度的提高,切削时间的不断缩短,对换刀时间要求也在逐步提高。由于加工中心的自动换刀要求可靠准确,而且结构相对比较复杂,提高换刀速度技术难度大。 自动控制网www.eadianqi.com版权所有

(9)机床床体结构 本文来自www.eadianqi.com 高速加工时由于切削速度大幅度提高,产生振动的可能性增加,而且还要使机床的固有频率不在切削速度范围内,床身和工作台要有高的动静刚度、抗振性、精度保持性以及更好的抗热变形能力。高速机床床身设计的关键,是如何在降低运动部件惯量的同时,保持基础支承部件高的静刚度、动刚度和热刚度。 本文来自www.eadianqi.com 高速切削机床的主要部件(1)电主轴 本文来自www.eadianqi.com 主轴是直接体现机床性能的关键部件。普通机床主轴部件,从电动机到主轴,要经过一系列的皮带轮、齿轮、离合器、联轴器、丝杠、螺母等中间机械传动环节,造成很大的转动惯量,使主轴的运动无法达到高速加工所要求的速度和加速度;当主轴在起动、加减速、反向和停车时,这些机械元件中发生的弹性变形、摩擦磨损和反向间隙等,会产生运动的滞后现象及其它许多非线性误差,影响了对运动指令的快速反应;此外,这个传动链在高速运动时还会造成巨大的振动和噪声,直接影响高速加工的精度、表面质量,并对生产环境造成严重的噪声污染。高速加工对主轴的转速、加速度、精度、刚度有很高的要求,因此普通机床主轴的结构形式不能适应高速加工对机床的要求。 自动控制网www.eadianqi.com版权所有

为了满足高速加工的要求,最好的方法是取消从电动机到主轴之间的一切中间环节,使电动机和机床的主轴合二为一,从而使传动链的长度为零,实现机床的“零传动”。电主轴就是实现高速机床主运动系统“零传动”的典型结构。电主轴采用了主轴电动机与机床主轴“合二为一”的传动结构形式,大大简化了机床主轴系统的传动与结构,提高了主轴运动的灵敏度、运动精度和工作可靠性。这种传动形式可使主轴部件从机床传动系统和整体结构中相对独立出来,可做成“主轴单元”,一般称为“电主轴”。 自动控制网www.eadianqi.com版权所有

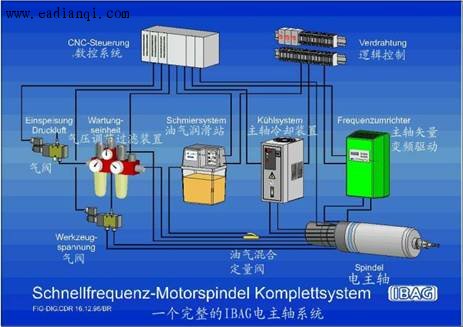

电主轴克服了传统机床主轴传动系统的许多缺点,提高了主轴的转速、加速度和精度等参数,满足了高速加工的要求,但也带来了不少需要解决的新问题:如电动机内装于主轴部件后引起的发热问题,需要有专门用于冷却电动机的冷却装置;高频电动机需要有变频器类的控制器来实现主轴转速的变换;高速轴承需要有专门的润滑装置以及为了保证高速回转部件的安全,要有报警、停车用的传感器及其控制系统等一系列支持电主轴运转的其它外围装置。因此,电主轴不是一根仅仅将电动机和主轴作为一体的光轴,而是一种智能型的功能部件,具有一系列控制温升与振动等机床运行参数的功能,以确保其高速运转的可靠性与安全性。一个完整的电主轴系统如下图所示,它包括电主轴本身及其附件:电主轴、主轴变频调速器、润滑系统、冷却装置、控制系统等一系列功能部件。 本文来自www.eadianqi.com

(2)高速直线电动机进给系统 自动控制网www.eadianqi.com版权所有

高速进给系统目前通常采用两种进给传动系统:一种是高速滚珠丝杠螺母进给系统,另一种是直线电动机进给驱动系统。 自动控制网www.eadianqi.com版权所有

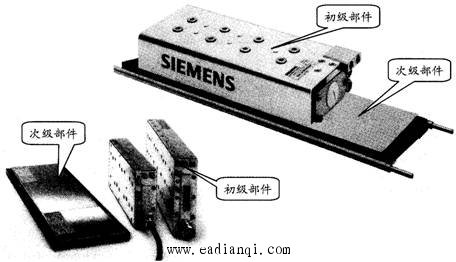

高速滚珠丝杠螺母进给系统对传统的丝杠螺母传动系统进行了一系列的技术创新,形成了新一代具有优良性能的高精度高速度的传动系统。高速切削加工所用的进给驱动机构通常都为大导程、多头高速滚珠丝杠,丝杠采用中空结构,并进行预拉处理,以提高丝杠的刚度;滚珠釆用小直径氮化硅(Si3N4)陶瓷球,以减少其离心力和陀螺力矩;釆用空心强冷技术来减少高速滚珠丝杠运转时由于摩擦产生温升而造成的丝杠热变形;采用传感器对螺母的预紧力进行检测,实现对螺母预加载荷的自适应控制。 本文来自www.eadianqi.com 直线电动机进给驱动系统采用直线电动机作为进给伺服系统的执行元件。直线电动机利用电磁感应的原理,输出定子和转子之间的相对直线位移,电动机直接驱动机床工作台,取消了电动机到工作台之间的一切中间传动环节,与电主轴一样把传动链的长度缩短为零,从根本上解决了传统进给系统中由于机械传动链引起的有关问题。因为没有旋转运动,不受离心力的影响,机械结构简单、重量轻,直线电动机可以很容易的实现很高的进给速度和加速度。直线电动机可达到80~180m/min的直线进给速度,在部件质量不大的情况下可实现5g以上的加速度;另外,直线电动机的动态性能好,能获得较高的运动精度,如果采用拼装的次级部件,可以实现很长的直线运动距离,运动行程的长短也不会影响整个系统的刚度;还有,直线电动机运动功率的传递是非接触的,没有机械磨损。 本文来自www.eadianqi.com

西门子的1FN1系列三相交流永磁同步直线电动机,是专门为动态性能和运动精度高的机床设计的,分为初级和次级两个部件,具有完整的冷却系统和隔热措施,热稳定性良好。1FN1系列电动机配置SIMODRIVE611数字变频调速系统后,就成为独立的驱动系统,可以直接安装在机床上,能适应高速切削机床。 自动控制网www.eadianqi.com版权所有 高速切削时,金属切除率得到了极大的提高,材料的高应变率使切屑成形过程以及刀具与工件之间接触面上发生的各种现象都和传统切削条件下的情况不一样,刀具的耐高温和耐磨损成为主要的问题;同时由于机床主轴转速很高,高速旋转的刀具会产生很大的离心力,易对加工精度产生影响,还有可能导致刀体破碎而引起致命事故。因此高速切削对切削刀具材料、刀具几何参数、刀体结构及刀具装夹等都提出了不同于传统速度切削时的要求。高速切削理论和试验证明高速切削最关键的技术是刀具技术。 自动控制网www.eadianqi.com版权所有 高速切削刀具使用的材料要有高硬度、高强度、高韧度、高热硬性,同时材料抗热硬冲击的能力强,并具有良好的化学稳定性。 自动控制网www.eadianqi.com版权所有

高速切削刀具的几何参数对高速切削的效率、表面质量、刀具寿命以及切削热量的产生等都有很大的影响。高速切削刀具除了保持切削刃锋利和足够的强度外,要能够在切削时形成足够厚度的切屑,让切屑成为切削过程的散热片,并利用高速切离的切屑把切削热带走。 自动控制网www.eadianqi.com版权所有

高速切削刀具大量应用镀层和压层刀具技术,镶嵌式刀具使用量很大。对于镶嵌式刀具,嵌入刀体的刀片如果没有足够的连接强度,就会在等大的离心力作用下和刀体分离。高速切削使用的嵌入式刀具和普通刀具不一样,刀片与刀体的连接需要采用高强度连接技术。 自动控制网www.eadianqi.com版权所有 目前适用于高速切削的刀具材料主要有:陶瓷刀具、立方氮化硼(CBN)刀具、聚晶金刚石(PCD)刀具和涂层刀具。 自动控制网www.eadianqi.com版权所有 高速加工中心机床实例

米克朗(Mikron)公司生产的HSM 400U 5轴联动高速加工中心如图所示。 自动控制网www.eadianqi.com版权所有

机床性能参数:工作范围400mm×240mm×350mm,主轴转速42000 r/min,主轴功率13kW,进给速度 X, Y, Z 方向40 m/min ,回转速度 B、C摆 900~1500o/sec,加速度 X, Y, Z 方向 17 m/s2,回转加速度 B、C摆 5700~17200o/s2,刀柄采用HSK40,刀库为18~ 76位。 |

本文来自www.eadianqi.com

本文来自www.eadianqi.com